Просто знав, що нам потрібен елеватор, який дозволить закрити всі виробничі питання, забезпечить свого роду незалежність від надавачів послуг, змін цін на ринку на зберігання та сушіння. Це можливість швидко без простоїв зібрати урожай, продати його на піку ціни, бо ти маєш, де зберігати зерно, не переплачувати за сушіння. Тобто ми отримали автономність від багатьох чинників виробничих процесів.

Підвищити економіку та отримати незалежність: як наявність власного елеватора посилює агробізнес

У фермерському господарстві «Моя Надія» на Житомирщині будувати власний елеватор почали у 2021 році. Власник і директор підприємства Юрій Калінчук свідомо прийшов до цього рішення, адже послуги із сушіння та зберігання зерна на елеваторах і логістика забирали значну частину прибутку.

Два господарства — «Моя Надія» та «Прометей 2016» — разом мають у обробітку близько 7 тис. га. Вирощують пшеницю, сою, ріпак, соняшник, але найбільші площі відводять під кукурудзу. За таких обсягів збіжжя без власного елеватора важко планувати роботу. Адже бувало, що в жнива комбайни працювали всього 2-3 години на день і вимушено зупинялися, бо нікуди везти зерно: на елеваторах черга, немає приймання, завтра дощ. Такі реалії були у ФГ «Моя Надія» до 2021 року. Зараз на підприємстві можуть збирати урожай по 10 годин без зупинки, адже мають де скласти збіжжя, потужну зерносушарку і в питанні зберігання та сушіння зерна вже ні від кого не залежать.

Закрити всі виробничі питання: від збору врожаю до продажу

Порахувавши витрати на зберігання та сушіння зерна на комерційних умовах на елеваторах, Юрій Калінчук вирішив будувати власний. Він пригадує, що не прогнозував період окупності інвестицій і навіть сьогодні точно не скаже остаточну суму коштів, яку вклав у елеваторний комплекс, оскільки будувалися кількома етапами. Стояло питання не у співвідношенні витрат і прибутку, а у виробничих потребах і керованості бізнесом.

Почали роботи з серця елеватора — найперше встановили сушарку, три хопери з конічним дном місткістю по 500 т кожен виробництва KMZ Industries. Юрій Георгійович розповідає, що надалі мав у планах розширити площі для зберігання, побудувавши підлогові склади. Сьогодні він вдячний регіональному представнику KMZ Industries у Житомирській та Вінницькій областях Юрію Мусієнку за пораду встановити натомість два металеві силоси по 5 тис. т кожен.

«Ми боялися, що в силосах зерно буде битися, не розуміли, як контролювати такий обсяг, коли засипаєш в одну ємність 5 тис. т. Але зараз ми переконалися, що за такого типу зберігання взагалі немає втрат чи псування зерна порівняно з підлоговим зберіганням», — зазначає Юрій Калінчук.

Елеватор у ФГ «Моя Надія» будували в декілька етапів: перед повномасштабним вторгненням зробили основне — приймання, очищення, сушіння та зберігання на два силоси, норії та ланцюгові скребкові транспортери продуктивністю 100 т/год. Торік доставили ще один силос і цього року — ще один. Таким чином вийшли на обсяги в 20 тис. т одночасного зберігання. За сезон елеватор пропускає до 30 тис. т зерна.

На будівництво підприємство використовувало власні кошти та брали кредит. Хорошою підмогою стала програма компенсації 25% вартості за придбання українського обладнання в межах програми «Зроблено в Україні».

Підприємству вдалося отримати компенсацію на все обладнання українського виробника KMZ Industries, крім останнього силосу. Юрій Георгійович розповідає, що подавали документи на компенсацію наприкінці року й не встигли оформити все належним чином.

Дуже задоволені, що обрали для елеватора весь комплекс обладнання від KMZ Industries. Із самого початку в нас склалися дуже добрі партнерські стосунки, обладнання якісне і повністю відповідає заявленим виробником показникам. Важливим було й те, що постійно — під час будівельних робіт, монтажу, запуску — був супровід регіонального менеджера, який давав поради, інколи пояснював, разом робили розрахунки.

Повна автоматизація: роботу елеватора забезпечують два оператори

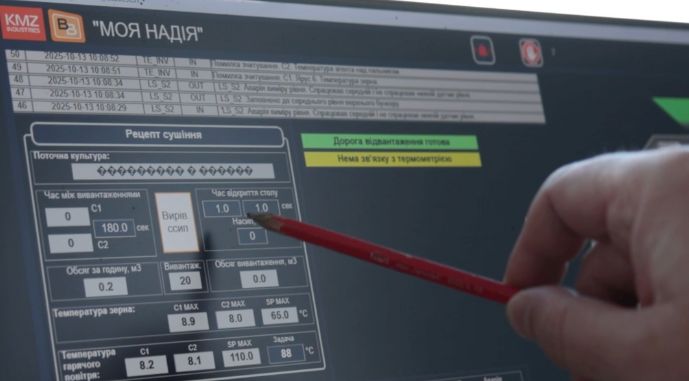

На елеваторі автоматизований весь процес роботи: зерно везеться з поля в завальну яму, потім на очищення і звідти — в накопичувальні хопери. Потім сире/вологе зерно автоматично подається на сушіння і далі — в силоси на зберігання. Автоматизація всього ланцюжка дозволяє здійснювати безперервний і контрольований технологічний процес й водночас максимально ефективно використовувати обладнання та потужності.

Технологічні процеси на елеваторі керуються автоматизовано. Система — апаратне та програмне забезпечення — забезпечує діагностування стану та керування обладнанням, моніторинг процесів, ведення обліку та контролю якості, а також дотримання інструкцій, що першочергово необхідно для мінімізації втрат. Автоматизацію впровадила також KMZ Industries.

Головний агроном господарства «Моя Надія» Ярослав Пилипчук розповідає, що контроль температури зерна під час зберігання досягається завдяки моніторингу термометрії. У кожному силосі знаходиться по 12 термопідвісок із датчиками вимірювання температури, що дозволяють спостерігати за температурою в різних зонах силосу. Це допомагає уникнути самозігрівання зерна та забезпечує його якість. Усі показники передаються в автоматизовану систему, і таким чином оператор бачить на моніторі температурний режим кожного ярусу в кожному силосі.

У сезон роботу елеваторного комплексу забезпечують чотири оператори, які працюють у дві зміни.

Сушарка та напрацьовані технології сушіння зерна

У ФГ «Моя Надія» мають певний досвід роботи із сушарками, оскільки починали працювати з невеликої сушарки модульного типу потужністю 200 т/добу. З часом, коли земельний банк розширювався, збільшувалися обсяги культур для сушіння, «доросли» до сушарки потужністю 800 т/добу.

Власник підприємства розповідає, що обрали зерносушарку Brice-Baker SCN SCN-12/48 від KMZ Industries продуктивністю 35 т/год по кукурудзі, за зняття 10% вологості, вже з певним запасом, розраховуючи в перспективі на збільшення в сівозміні цієї культури. Сушарка працює на альтернативних видах палива.

Перед купівлею відвідали кілька господарств, де вже працюють на даному обладнанні, й аграрії позитивно відгукуються про сушарку — якісна, виконує заявлену продуктивність. Але найголовніше — надійність, адже особливість Житомирщини в тому, що кукурудза в цьому регіоні під час збору завжди має високу вологість.

Щоправда, Юрій Калінчук пригадує, що минулого року погодні умови дозволили перший раз за всю практику закласти певні гібриди кукурудзи без сушіння прямо в силос за 13% вологи. Але зазвичай місцеві фермери раді вологості 24%. А цього року в першій зібраній партії 600 т кукурудзи вологість була 30%.

Головний агроном ФГ «Моя Надія» Ярослав Пилипчук розповідає, що на сушарці Brice-Baker сушать усі культури, які є в сівозміні. Попередні сушарки доводилося переналаштовувати — замінювати решета, а зараз перейти з культури на культуру досить просто.

На підприємстві використовують метод сушіння, за якого зневоднення зерна відбувається більш природним шляхом, а процес сушіння — динамічніше.

Технології сушіння потрібно навчатися, випробовувати, експериментувати, оскільки є багато нюансів. Наприклад, щоб збільшити продуктивність сушарки для зерна з високою вологою, ми сушимо кукурудзу спочатку з 35% до 20%. За такої напрацьованої системи в двох хоперах знаходиться вологе зерно, а один — порожній. З одного хопера беремо кукурудзу — підсушуємо, скидаємо у вільний, щоб вона відлежалася ще добу, і потім підбираємо ще частину вологи. У такому разі ми вже працюємо із зерном вологістю не 35%, а сушимо з 20%, і тоді потужність сушарки збільшується. У результаті 1 тис. т кукурудзи з вологістю 35% сушимо не три доби, а дві. І таким чином економимо електроенергію і час.

У господарствi навчилися сушити також усі олійні, а з цими культурами важко працювати, адже якщо немає теплообмінника в сушарках, трапляються загоряння. За словами Ярослава Пилипчука, для уникнення таких випадків потрібна практика, досвідчений оператор і правильна експлуатація обладнання. На елеваторному комплексі діє обов'язкове правило: за сушіння соняшнику сушарка чиститься раз на дві доби, кукурудзи — раз на 3-4 доби, теплогенератор чиститься від золи та нагорянь раз на 4-5 діб.

За словами Ярослава Пилипчука, цього року завдання №1 — встигнути зібрати вчасно соняшник із поля, а завдяки об'єму елеватора та потужності сушарки висушити насіння можна доволі швидко. Мають досвід — 1,5 тис. т соняшнику за зняття вологи 3-4% при роботі в дві зміни сушать за добу.

Сушарка фермерського господарства обладнана системою пилопригнічення, щоб запобігти викидам пилу за межі сушильної шахти під час вивантаження зерна.

Сушарки залежно від умов застосування можуть бути обладнані різними опціями. Зокрема, системами, що сприяють зменшенню викиду пилу в атмосферу. В цьому проєкті з метою запобігання викидам пилу в атмосферу під час вивантаження одночасно з відкриттям розвантажувача закриваються заслінки, встановлені під вентиляторами. Після вивантаження заслінки під вентиляторами відкриваються, відновлюється процес сушіння. Ефективність такого способу доведена, але залежить вона від налаштувань. Іноді ця система може бути взагалі вимкнута, щоб збільшити продуктивність завдяки безперервному руху агента сушіння крізь зерно.

Окрім того, для сушарки Brice-Baker доступна до замовлення така опція як аспірація, ефективність котрої сягає 95%. Це устаткування під час роботи безперервно очищує від пилу відпрацьований агент, але потребує більше уваги, оскільки є додатковою точкою нагляду та обслуговування.

Також зерносушарки облаштовуємо й іншими опціями, що додають зручності та/або покращують техніко-економічні показники. Наприклад, сушарки комплектуються системою рекуперації, котра частково повертає теплий агент сушіння до сушильної шахти. Це допомагає додатковій економії на витратах палива, адже немає потреби нагрівати 100% «нового» холодного повітря.

За словами Юрія Мусієнка, зазвичай аграрії підбирають тип і потужність сушарки, орієнтуючись на розмір земельного банку та потреби обсягів сушіння культур. Компанія KMZ Industries пропонує широкий модельний ряд зерносушарок на будь-який запит: від 9 до 450 т/год за зневоднення кукурудзи на 10%, які можуть працювати на газі, дизельному і альтернативних видах палива або навіть мати два одночасних підключення.

Альтернативні рішення для сушіння зерна

До будівництва елеватора у ФГ «Моя Надія» сушили зерно малопотужними сушарками, які працювали на привозному газі — пропані. Тож знаючи всі нюанси, недоліки та враховуючи економічний складник, Юрій Калінчук відразу вирішив, що нова сушарка працюватиме на альтернативному паливі.

На сезон господарству потрібно близько 500 т пелет. Підприємство закуповує пелети з деревини або лушпиння соняшнику в постачальника у квітні – травні. У цей період вони фактично вдвічі дешевше, ніж у сезон. Приміром, цієї весни купили за ціною 5 тис. грн/т, а зараз вона піднялася до 9,5 тис. грн/т.

Якщо використовувати природний газ — це дуже велика проблема, адже все залежить від подання об'ємів, а наперед не можна спрогнозувати, скільки його потрібно. З альтернативним паливом — ні від кого не залежиш, засипав у твердопаливний котел, і можна працювати.

Щодо електроносіїв, то й тут фермер вирішив питання на користь незалежності господарства. Елеваторний комплекс працює від сонячних електростанцій, одна — потужністю 230 кВт/год, а інша — 130 кВт/год. Споживання елеватора в робочому режимі приблизно 175 кВт, тобто сонячна електроенергія повністю закриває потреби виробничих потужностей.

Вже маючи власний елеваторний комплекс, досвід і напрацьовані рішення, Юрій Калінчук радить колегам-аграріям не боятися розпочинати будівництво таких об'єктів, оскільки вони відкривають можливості й дають додаткову ефективність бізнесу.

Він розповідає, що у ФГ «Моя Надія» приїжджає багато фермерів, але, побачивши сучасні технології управління, систему автоматизації процесів на елеваторі, відкладають рішення, адже незвичне завжди відлякує людей. Але Юрій Георгійович зазначає, що головне в таких масштабних проєктах — знайти надійного постачальника та виконавця.

Людмила Лебідь, AgroPortal.ua