Как работает итальянский завод AGCO по производству зерноуборочных комбайнов

С 2011 года, когда корпорация ACGO приобрела завод, все европейское производство зерноуборочных комбайнов сосредоточено именно тут. Здесь собирают и клавишные, и гибридные зерноуборочные комбайны как для небольших фермеров, так и для крупных холдингов.

AgroPortal.ua посчастливилось быть в числе первых, кто посетил этот завод на севере Италии. Для гостей из Украины провели эксклюзивную экскурсию по производству, показав новинки.

Перечень последних новшеств на заводе в 75 тыс. м2 включает полную реорганизацию цепочки поставок и производственного процесса, установку новых прокатных и панельных машин, автоматизацию систем роботизированной сварки, современного лакокрасочного цеха и открытие великолепного центра для посетителей AgriDome.

Мы приехали в разгар дилерской встречи, на которой обсуждались новинки для предстоящей Международной выставки Agritechnica 2017 в Ганновере.

В частности, вице-президент и управляющий директор бренда Тьерри Лотт показал уже нашумевший в мире комбайн IDEAL.

Изюминкой стала демонстрация виртуального симулятора данной машины. Сначала на интерфейсе появляются несколько задач, оператор выбирает подходящую:

1. Расширенный режим дороги&рычаг захвата мощности

2. Автодок

3. Стример 210

4. Автогид

Далее необходимо следовать инструкциям, чтобы попробовать различные функции машины. Например, есть возможность научиться устанавливать жатку. На экране видно виртуальное поле, а под рукой имеется приборная панель, идентичная настоящему комбайну, также на экране отображаются зеркала заднего вида. Работу машины можно увидеть не только со стороны водителя, также доступна внешняя замедленная съемка процесса.

Что касается других продуктов, то, по словам директора по маркетингу Massey Ferguson Скотта Кемпбелла, корпорация уже сейчас работает над продуктами, которые увидят мир в 2025 году.

«Может показаться, что это очень далекая перспектива, но разработки могут длиться 7 лет, а то и дольше. Для такого авторитетного бренда, как Massey Ferguson, это неудивительно: мы должны делать наши комбайны более комфортными, более безопасными, более продуктивными, более энергоэффективными. Мы постоянно получаем обратную связь от потребителя», — добавляет он, акцентируя, что в AGCO уже говорят о перспективе будущих десятилетий, чтобы не просто быть в тренде рынка, а идти на шаг впереди.

Следующим этапом была экскурсия по огромному заводу. «Мы постоянно меняемся и пытаемся реорганизовать пространство для улучшения эффективности работы», — рассказала нам менеджер по коммуникациям и PR Симонетта Ламброкко.

В шумном зале мы в буквальном смысле этого слова погрузились в производство комбайнов. На большом табло посреди зала можно было увидеть цифры, которые показывают количество машин, произведенных за день, месяц и год. В среднем в зависимости от сезона на заводе собирают 8-10 единиц в день и до 1500 в год. На нем трудятся 650 сотрудников, из них 10% — женщины.

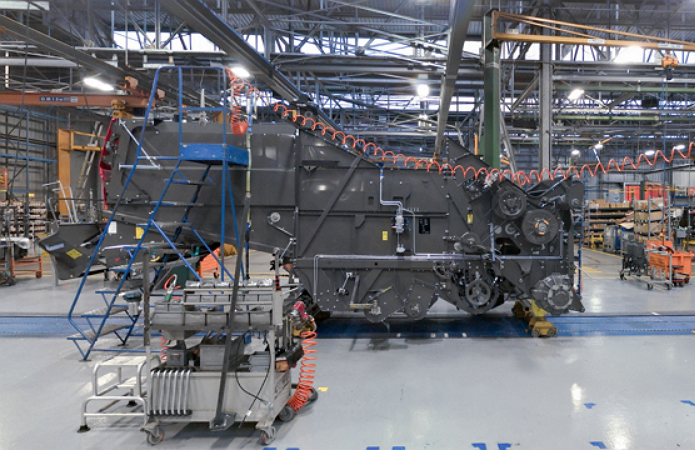

В начале нашего маршрута мы увидели производственную линию поэтапной сборки комбайна, линию длиной 110 метров. Можете себе представить, что производство техники совсем не роботизировано и еще требует по большей части человеческого труда. Диапазон мощности машин — 176-496 л. с.

Огромная площадь завода отведена под склад. Говорят, подшучивая, не хуже Ikea. Здесь хранятся детали, где каждая имеет свой номенклатурный номер и выдается в случае необходимости. На территории 6 тыс. м2 поместился Painting shop — это самая большая инвестиция на заводе. Проект Breganze Paint направлен на улучшение качества краски, сокращение процесса и затрат и увеличение мощности завода. Применяется электронное и порошковое покрытие. Металлические детали, подвешенные в воздухе, проходят через линию, где прокрашиваются в необходимый цвет, затем они перемещаются в духовку для закрепления краски, а на следующем этапе проверяются на неточности, размытость и — вуаля — готово!

На заводе должное внимание уделяют контролю качества. Помимо двух пунктов проверки на линии сборки, есть зона финального тестирования уже готовой машины — тест-бокс топ-100 функций. Здесь проверка может занимать до 8 часов. На этом этапе используют ультрафиолетовые лучи для определения утечки технических жидкостей.

Далее комбайны проходят статический и динамический тест, где проверяют, соответственно, равновесие и полную скорость машин. В зону финального тестирования вложена вторая наибольшая инвестиция на заводе. После комбайны помещаются на парковку (3 га), где все готовые машины, сортированные по бренду и размеру, готовы отправляться к дилерам и новым хозяевам.

«Популярность комбайнов зависит от местных традиций и сельскохозяйственных практик. Мы производим маленькие и большие машины для разных видов хозяйств. Если вам нужно решение ваших задач, обращайтесь к Massey Ferguson, потому что мы продаем не кусок металла, а уникальные решения для сельхозпроизводителей», — подытожил менеджер по продажам Лорен Коллард.

Виктория Оникиенко, специально для AgroPortal.ua