Just In Time: как работает самый большой склад запчастей в Украине

*Текст подається мовою оригіналу

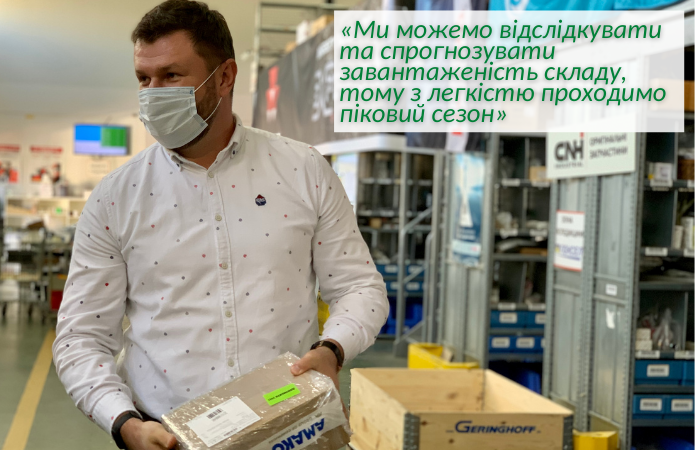

«Минулого року ми зрозуміли необхідність та прийняли рішення оптимізувати роботу центрального складу запчастин, який знаходиться у Київській області. Ми залучили спеціалізовану консалтингову компанію, яка абсолютно змінила наш «застарілий» погляд на концепт роботи, — розповідає керівник департаменту логістики компанії «АМАКО Україна» Костянтин Луференко. — Сьогодні ми мінімізували людський фактор та можливі помилки, пов’язані з ним, і щодо обробки поставок товару, і щодо виконання завдань».

При цьому він додає, що з початком активного сезону, а це більше ніж пів року, склад максимально завантажений як поставками, так і відвантаженням продукції, тому в «АМАКО Україна» розуміли нагальну потребу вдосконалення усіх процесів.

Видача завдань працівникам складу в паперовому вигляді, пріоритетність яких визначалася у ручному режимі, не дозволяла залучати для подолання пікових навантажень тимчасові ресурси у вигляді працівників із аутсорсингових компаній, оскільки потрібно було перебувати на місці та витратити багато часу, щоб вникнути в усі процеси: знати топологію складу, розміщення комірок та багато інших нюансів.

«Нова система дозволяє додатково виконувати наскрізний контроль, щоб абсолютно виключити помилку людини», — констатує Костянтин Луференко.

В «АМАКО Україна» провели аудит складських процесів, відслідкували до секунди виконання кожної операції. Середній ринковий показник KPI прийому товарів становить 40 SKU (Stock KeepingUnit)/годину, тут робили в рази менше. На сьогодні вони вийшли на середньогалузевий показник 3PLоператорів, які надають послуги в подібних сферах бізнесу.

Аналіз показав, що на різних етапах можна оптимізувати процес прийому товарів до 40% при прийманні імпортних надходжень товару (а це найбільш складний і трудомісткий з усіх типових складських процесів) і до 20% — підбору товару для наповнення замовлень клієнтів.

Далі на складі оцифрували всі процеси, розібравши на складові громіздкі специфічні процеси та розклавши їх до стандартних операцій.

«Ми залучаємо аутсорсингову компанію для надання нам тимчасового персоналу на виконання технічних операцій з підбору продукції на складі, що потребує швидкості (зважаючи на щоденну кількість замовлень), і які повністю контролюються комп’ютерною системою. А вже наші постійні працівники працюють на більш відповідальних позиціях, забезпечуючи контроль якості виконання попередніх операцій», — розповідає керівник департаменту логістики компанії «АМАКО Україна».

Загалом, від етапу проведення комплексного управлінського аудиту на складі й появи ідеї про необхідність системи для управління складом до впровадження WMS-системи у промислову експлуатацію на складі «АМАКО Україна» пройшов приблизно рік.

Усі замовлення, які формуються на складі до 16:00, відправляються в поточний день. «Сьогодні зробив замовлення, уже завтра клієнт має його на руках або ж у сервісному центрі регіону», — каже Костянтин Луференко.

Замовлення можна зробити через інтернет-магазин parts.amaco.ua або ж через менеджера у регіоні.

Процес самовивозу замовлення для клієнта став не лише максимально оперативним, а й зручним.

Зона очікування з настільними іграми (якщо потрібно відволіктись від буденних справ), гарячими напоями та чітким таймінгом очікування. Хід виконання кожного замовлення відображений на екрані, тобто клієнт відразу орієнтується, скільки часу займе процес видачі його товару. На екрані видно не лише час видачі, а і коли завдання взято в роботу. Маючи повну інформацію про етап підготовки свого замовлення, клієнти компанії «АМАКО Україна» мають можливість планувати свій час і замість очікування в черзі можуть відпочити, поспілкуватися із представниками компанії або ж вирішити свої особисті справи.

«Наприклад, лише за сьогодні ми отримали 112 замовлень. Працівнику чітко видно історію замовлення, статус та його пріоритетність, повний хід виконання. Інтерфейс дуже простий і зрозумілий з першого погляду. Усі кроки описані на екрані, доведені до автоматизму, тому операції виконуються максимально швидко, помилка виключається. Стікер зі штрих-кодом друкується автоматично і супроводжує замовлення від першого етапу і аж до видачі клієнту чи сканування представником перевізника при організації доставки, даючи змогу стверджувати, що жодне замовлення не буде забуте чи загублене на складі», — резюмує керівник департаменту логістики компанії «АМАКО Україна» Костянтин Луференко.

Для довідки: компанія «АМАКО Україна» забезпечує якісний сервіс протягом усього життєвого циклу техніки і має відповідний оптимальний набір запасних частин для кожного з його етапів для більш ніж 20 брендів техніки. Серед них — Massey Ferguson, New Holland, CASE, Geringhoff, BEDNAR, Kinze, Great Plains, CLAAS та ін. Компанія націлена на підтримку агробізнесу як фермерських господарств, так і великих агрохолдингів.

Наталія Помянська, AgroPortal.ua