John Deere: Экстремальное измельчение растений на волокна

*текст подається мовою перекладу

Штефен Хаке розповів на що звертає увагу під час збирання кукурудзи, а потім й у хліві.

Жодного зерна у хліві

Роботи зі збирання силосної кукурудзи для Штефена Хаке виконує підрядне підприємство Heinfried Reuter. Підприємство використовує для цьогосамохідний кормозбиральний комбайн John Deere 9900i із новим зернопроцесором XStream.

Хаке каже, що дуже задоволений якістю врожаю: «Ми не знаходимо у зібраній культурі цілих або розділених навпіл зерен. Однак в своїх колег я також бачу добре перероблений силос, зібраний за допомогою інших кормозбиральних комбайнів. Але зрештою навіть найкращийкормозбиральний комбайн не здатен зробити щось добре з поганого силосу».

За досвідом Хаке, щоб корова добре засвоювала силос, зерна треба ділити більше, ніж на чотири частини.

Тому фермер регулярно виконує перевірку посліду. «У посліді ми зазвичай не знаходимо частин зерна, а якщо й знаходимо, то дуже мало».

Окрім переробки зерна, фермер висловив свою думку щодо подрібнення рослин. Щоб у силосі не було грудок, стебла та інші частини рослин треба добре розділити на волокна. «Завдяки цьому ми отримуємо однорідний кормовий раціон, який корови не перебирають», — каже Хаке.

Різна довжина подрібнення

В минулому фермер випробував різну довжину подрібнення — від 8 до 28 мм. При цьому він приділяв більше уваги розділенню на волокна, ніж переробці зерна.

«Ми побачили, що у разівикористання великої довжини різання кукурудзи, корм містить довгі частини листя, які корови не хочуть їсти», — розповідає фермер. Ще одним недоліком нарізання кукурудзи на велику довжину є труднощі під час збирання врожаю: «Нарізання на велику довжину ускладнює ущільнення всховищі для силосу. У пересувних ямах з боковими стінками й трамбувальними тракторами це припустимо, коли водій має достатньо часу. Однак потрібно більше місця для зберігання. Крім того, процес збирання врожаю треба скоригувати таким чином, щоб укладати силос меншими шарами для кращого ущільнення, а це зменшує продуктивність усього процесу».

Протягом останніх двох років фермер поступово зменшував довжину подрібнення через високий вміст сухої речовини. У 2018 році силос ще нарізали на довжину 12 та 19 мм. У 2019 році Хаке працював з довжиною подрібнення 8 та 15 мм. Загалом у 2018 році Хаке не міг похвалитися гарним врожаєм, що вплинуло на удійність його корів наступного року.

Через відносно поганий сирий корм надої на нашому підприємстві впала на 1000 кг на корову.

Завдяки високому вмісту крохмалю у врожаї минулого року надої знову зросли.

Огляд продуктивності під час збирання врожаю

Окрім добре переробленого силосу, Хаке також відзначив продуктивність під час збирання врожаю. «Ми хотіли зібрати врожай якомога швидше для забезпечення рівномірного вмісту сухої речовини всилососховищі. Великий кормозбиральний комбайн обробляє близько 50 га на день». На думку фермера, значне підвищення продуктивності збирального складу не потрібне через обмеження трамбувальних тракторів. «Врешті-решт, пропускна здатність збиральної машини повинна залежати від ущільнення в силососховищі, споживання палива й переробки силосу».

Для Штефена Хакер добре спланований процес збирання врожаю, оптимально налаштовані машини й постійний контроль якості силосу є вирішальними факторами для подальшого успіху у скотарстві.

Переробка силосу під час збирання кукурудзи має надзвичайно важливе значення. Для кращої засвоюваності зерна кукурудзи треба подрібнити якомога сильніше.

Метод CSPS дозволяє аналізувати ступінь переробки.

В запропонованих нами умовах якість переробки, яку забезпечував зернопроцесор XStream в діапазоні довжини різання від 3 до 15 мм, була дуже високою.

Перероблений силос мав дуже гарні показники за результатами аналізу за мето- дом CSPS й тестування у вібраційному блоці.

Сьогодні комбайн має не лише ділити кукурудзяні зерна на дві або чотири частини, але й належним чином розмелювати їх.

John Deere сподівається, що зернопроцесор XStream, який вони придбали в компанії Scherer з США, перевершить найкращий результат їхніх стандартних подрібнювачів.

Велика різниця

Під час обробки кукурудзяного силосу усю зібрану культуру стискають два профільовані вальці. При цьому відстань між вальцями можна регулювати. Для підвищення продуктивності під час переробки культури вони обертаються з різною частотою. Завдяки цьому на зерна й подрібнені частини рослин діє сила тертя. Що більша різниця у частоті обертання вальців, то сильніше тертя. Однак при цьому зростає й споживана потужність зернопроцесора.

Зернопроцесор XStream має так званий пилкоподібний профіль зубців, ширина якого залежить від моделі кормозбирального комбайну (серія 8000 або 9000) й становить від 640 до 716 мм. Агресивний профіль вальців забезпечує інтенсивне подрібнення зерен кукурудзи. Передній валець має 110 зубців, задній — 145. Діаметр валців не відрізняється — це 250 мм. Різниця у частоті обертання валків становить 50%, при цьому передній валець з 110 зубцями обертається швидше.

Щоб підшипник витримував таке навантаження й в нього не потрапляв бруд та сік рослин, компанія John Deere передбачила активну систему примусового змащування. Крім того, підшипники оснащено системою контролю температури, що попереджають про можливий перегрів.

Однорідна культура

Ми використовували комбайн John Deere 8600i з жаткою Kemper шириною шість метрів. 20.09.2019 року ми збирали нетипово однорідний й ба- гатий для посушливого року врожай кукурудзи з вмістом сухої речовини 35%. Площа збирання становила п’ять гектарів з 53 т свіжої маси на гектар. Склад силосу за всією площею посівів майже не змінювався. В середньому вміст сирого білка становив 70,5 г/кг сухої речовини, а крохмалю — 328 г/кг сухої речовини.

Ми хотіли дізнатися, наскільки великою буде різниця у разі подрібнення стебел на різну довжину. Довжина різання за допомогою вбудованого барабана з 64 ножами лежить в діапазоні від 3 до 15 мм. Під час випробування, окрім 3 та 15 мм, ми також встановлювали довжину різання 7 мм й 11 мм. Відстань між подрібнювальними вальцями була незмінною — 1 мм.

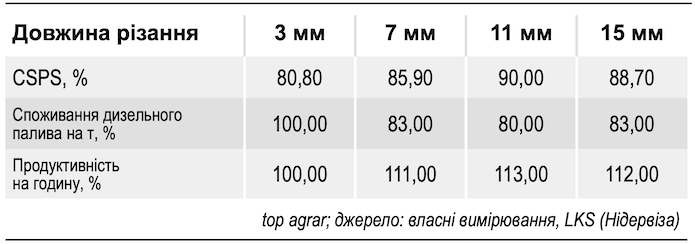

Відкривши ділянку, ми виконали повне проходження для кожної довжини різання й взяли три зразки для дослідження в лабораторії та один додатковий зразок для фракціонування у нашому вібраційному блоці. Окрім обробки подрібненого силосу, ми хотіли встановити, яким буде споживання палива за нарізання культури на різну довжину. Для цього ми документували відповідний рівень споживання на квадратній ділянці, а потім визначали кількість врожаю на вагах. Через роботу на обмеженій ділянці ми не змогли дійти показових висновків, але нам вдалося виявити тенденції. Під час експлуатації з довжиною різання 7, 11 та 15 мм споживання палива є приблизно однаковим. У разі нарізання на довжину 3 мм споживання зростає через дуже високу частоту різання.

Оцінювання за новим методом

Для оцінювання якості переробки ми надіслали зразки до лабораторії LKS (Нідервіза). Новий метод оцінювання переробки кукурудзяного силосу (corn silage processing score, скорочено CSPS) дозволяє визначати ступінь переробки. Що вище значення CSPS, то краща доступність крохмалю у силосі. Більш ефективне використання поживних речовин зеленого корму дозволяє економити концентрований корм.

За допомогою різних сит лаборанти розділяють силос на різні фракції >4,75 мм та <1,8 мм. Потім вони визначають вміст крохмалю у фракції <4,75 мм й зразку загалом. Так можна розрахувати вміст крохмалю у дрібних фракціях. Якщо це значення перевищує 70%, кукурудзяний силос перероблено оптимальним чином.

Середнє значення CSPS для певної довжини різання наших зразків значно перевищувало 70%. Варто зазначити, що в зразків з більшою довжиною різання зна чення CSPS перевищували аналогічні показники зразків, нарізаних на довжину три та сім міліметрів. Якість переробки грубішої культури на довжину 15 мм також виявилася надзвичайно високою.

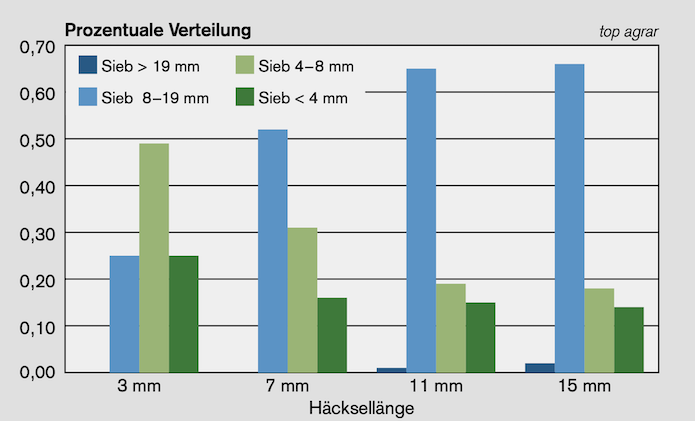

Порівняння даних аналізу й робочих характеристик

Під час вібраційного випробування перероблений силос також продемонстрував гарні значення. Довжина різання була дуже однорідною. У найвищому, великому ситі залишилося не більше 2 % загальної кількості. Ми не знайшли в зразках цілих кукурудзяних зерен. Найбільші зерна було розділено щонайменше навпіл, а то й на чотири частини.

Вібраційне тестування силосу

Взяли нарізані на різну довжину зразки для тестування у вібраційному блоці. У подрібненій культурі було дуже мало великих частин

Контроль налаштувань

Результати переробки силосу показують чіткі тенденції: якщо зернопроцесор правильно налаштовано, якість переробки також буде високою. До сьогодні 71 % усіх зразків, що надходили до Сільськогосподарського дослідницького центру для оцінювання, мали показник CSPS від 50 до 70 %. За нормами Сільськогосподарського дослідницького центру це «нормальний» діапазон. Однак, за даними Центру, лише 12 % досліджених зразків демонстрували показник CSPS вище 70 %. Згідно з цим якість переробки кукурудзяного силосу зернопроцесором XStream, який ми випробовували, знаходилася в оптимальному діапазоні (значення вище 80 %).

На жаль, ми не маємо можливості безпосереднього порівняння з іншими зернопроцесорами. Різниця у частоті 50 %, якою вирізняються серійні подрібнювачі XStream, є досить великою. На практиці зернопроцесори нерідко працюють з різницею у частоті обертання 30 або 40 %. Якість переробки силосу й рівень споживання дизельного палива у цих зернопроцесорах — за оптимальних налаштувань — ми маємо дослідити в межах подальшого по- рівняння.

У Німеччині компанія Kemper пропонує для подрібнювачів інших марок подібний зернопроцесор під назвою ProfiCracker. Як порівняти із зернопроцесором John Deere Premium з різницею частоти обертання 32 %, XStream коштує на 5590 євро (чиста вартість за прейскурантом) дорожче.

AgroPortal.ua за матеріалами topagrar